↓耐磨鑄造螺線彎頭

耐磨螺旋彎頭與氣力輸送管道磨耗問題解析

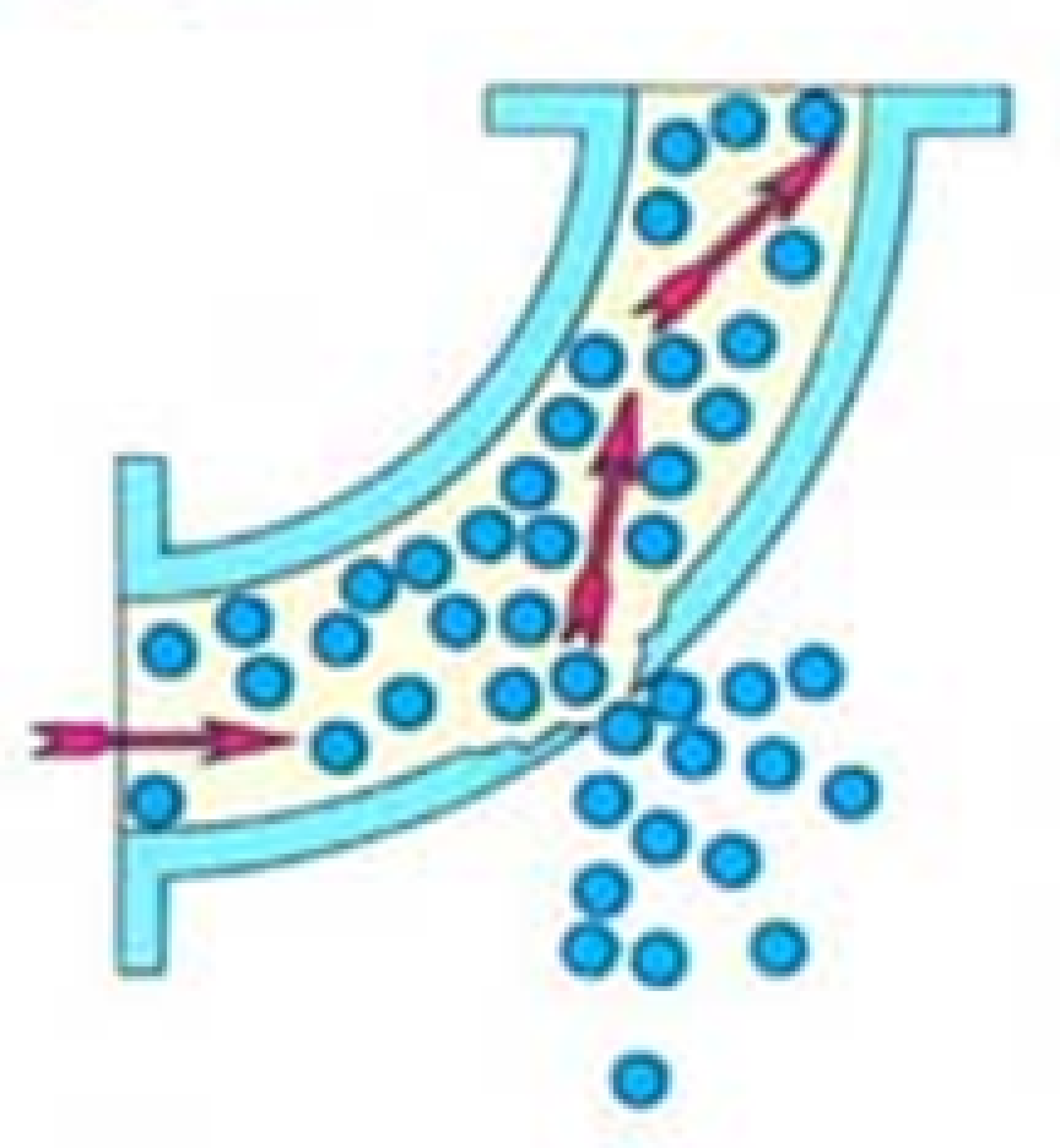

在氣力輸送系統中,當顆粒狀物料通過彎頭時,會直接撞擊彎頭的端部,引發反彈與亂流。這些現象會導致管壁快速磨損、流速下降、輸送效率降低,甚至造成堵塞等問題。為了解決這些問題,雖然已開發出多種傳統的對策,但各自仍存在限制。

磨損的陶瓷內襯彎頭

傳統彎頭的磨耗問題與改善措施

傳統彎頭的問題點

彎頭內壁快速磨損:輸送物從直管進入彎頭時,會直接撞擊管壁,並在反彈後再次衝擊,導致彎頭內壁快速磨耗。

流量下降與堵塞現象:衝擊產生亂流,導致輸送物無法順暢通過管道,不僅降低輸送效率,最嚴重時甚至造成管道堵塞。

壓力上升與設備損耗:為解決上述問題,常透過提高系統壓力或在彎頭前導入二次壓縮空氣,但這會加劇彎頭的磨耗,進一步縮短設備壽命。

傳統改善方案與其限制

大曲率彎頭

藉由加大彎頭的曲率半徑,使衝擊範圍擴大,降低單位衝擊壓力,減緩管壁磨損。然而,彎頭內徑變大會增加物料反彈與亂流發生的可能性,反而導致流速下降。此外,在輸送低熔點物料時,與管壁摩擦所產生的熱量可能造成物料熔化,影響產品品質。

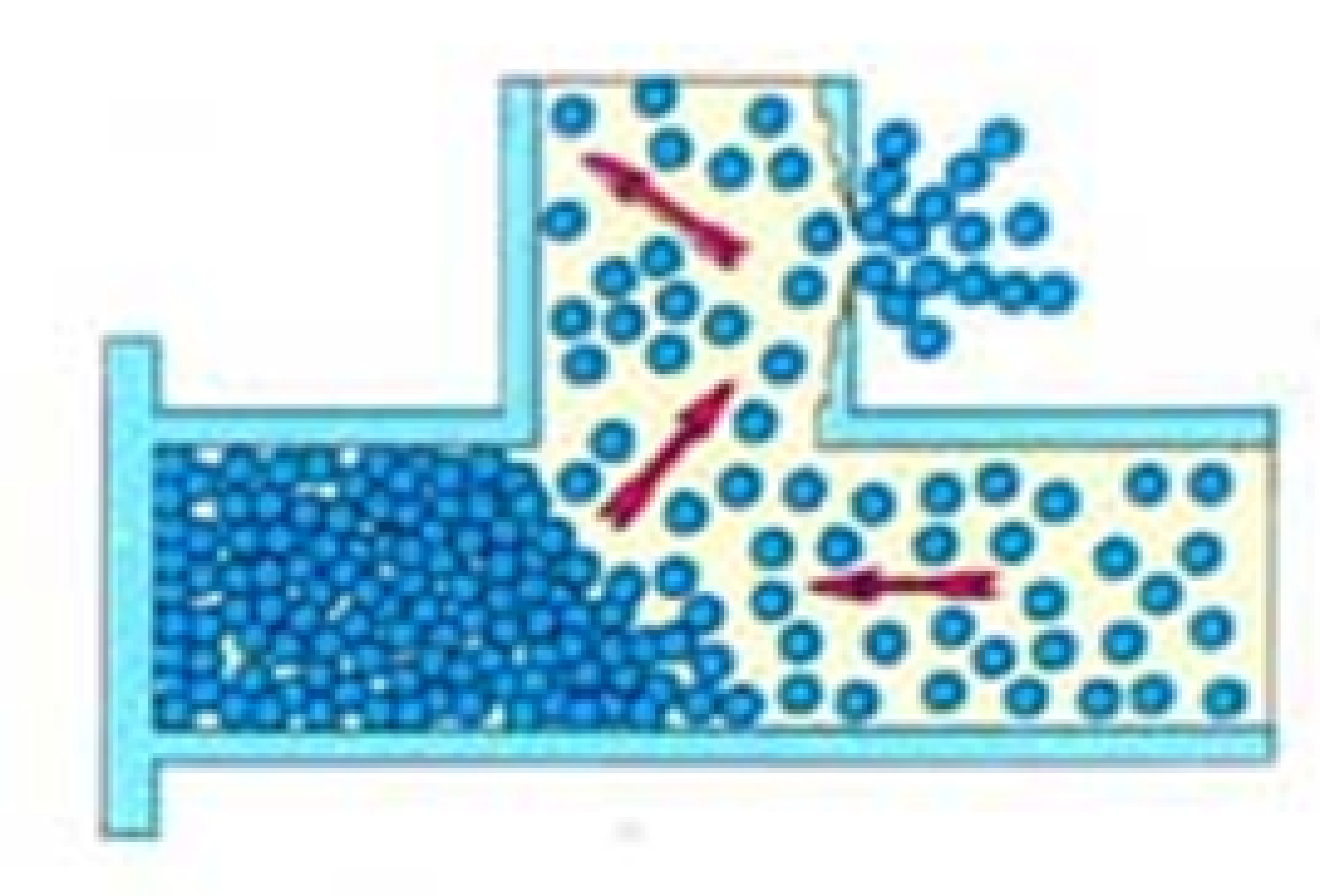

T型管與法蘭組合方式

將物料暫時儲存在T型管的端部,作為緩衝以防止直接衝擊。然而,出口側仍持續受到強烈撞擊,導致出口管壁嚴重磨損。粉末狀物料也可能堆積於端部,造成管徑變窄、輸送效率下降,最終甚至完全堵塞。

為解決此問題,若提高壓力或導入二次壓縮空氣,將加速出口側管壁磨耗,設備損傷也會進一步惡化。

耐磨螺旋彎頭的設計與優勢

在某電池製造M公司現場,已持續超過25年將磨損嚴重的彎頭更換為「耐磨螺旋彎頭」,有效解決上述問題。

該彎頭採用特殊的螺旋空間設計,讓輸送物能在彎頭內部平滑流動,避免直接衝擊,顯著降低磨耗。

氣力輸送管道與流體穩定性分析

在氣力輸送系統中,為確保流體穩定性並降低壓力損失,必須特別注意儀表、控制設備、閥門、法蘭等連接方式。

為防止亂流發生,通常會將配管的連接長度設計為管內徑的10倍以上。

流體流動與完全發展流

當流體進入管道時,最初處於螺旋自由振動狀態,尚未受到管壁明顯影響。然而,隨著流體沿管道前進,受到管壁摩擦力影響,速度分布會產生變化。

當速度分布穩定且形成固定流型時,即為「完全發展流」。完全發展流所需的距離取決於雷諾數。一般來說,層流所需的入口長度比紊流更長,這種差異會影響流體的發展過程。

接合部對流體的影響與耐磨螺旋彎頭的優點

在儀表、閥門、法蘭的接合部,因存在段差,流體會產生不規則跳動,導致以下問題:

配管磨損:高速流體的衝擊會加速管壁磨耗,縮短設備壽命。

壓力損失增加:亂流與紊流造成能量損耗,提高系統運行成本。

為解決這些問題,採用「耐磨螺旋彎頭」為有效對策。其設計可利用增壓腔內的正壓穩定亂流與紊流,使流體順利通過彎頭部位,進而達到以下效果:

減少管道磨損,延長設備壽命。

降低壓力損失,提高輸送效率。

透過適當的配管設計與耐磨部件的應用,可提升氣力輸送系統的穩定性與性能,並有效降低維護成本。